ARBolit House: Плюси, мінуси та особливості будівництва

Сьогодні людині, яка зібралася для будівництва свого будинку, повинна зробити дуже складний вибір. Справа в тому, що широке різноманітність найсучасніших і відомих будівельних матеріалів може поставити не.спеціаліста в безнадійному положенні. Навіть високопрофесійні будівельники раз у раз ведуть між собою дискусії щодо вибору ключових будівельних матеріалів для побудови стін будь.якої структури.

У цій статті ми поговоримо про інший будівельний матеріал під назвою Arbolite (дерев’яний). Ми не будемо закликати обов’язкове використання цього будівельного матеріалу в процесі будівельних робіт, ми просто поговоримо про плюси та типові мінуси.

Переваги і недоліки

Завдяки своїй структурі та особливостям арболіт (дерев’яний) наділений як низкою позитивних якостей, так і деякими недоліками.

Позитивні властивості дають можливість конкурувати з класичними будівельними матеріалами з дерев’яних блоків, а недоліки використовують у конкретних ситуаціях (багатостороне будівництво, підвищена вологість).

Взагалі, не може бути будівельний матеріал, що складається з деяких переваг, інакше він буде використаний скрізь, а решта не заслужено забули. Переваги лісу як будівельних матеріалів очевидні.

Отже, блок арболіту має багато переваг.

- Теплопровідність лісів приблизно однакова для коефіцієнта для легкої клітинної (пористої) бетону і робить можливим не виробляти додаткову ізоляцію. Однак така схожість може стати мінусом, оскільки в деяких областях представлений матеріал дорожчий порівняно з цим бетоном.

- Дотримуючись технології виробництва, блок без деревини є екологічно чистим, що особливо важливо для людей, які хвилюються з приводу проблеми екологічної чистоти будівельних матеріалів та стану екологічної ситуації.

- Матеріал має гарне поглинання звуків, що забезпечує граничний захист усіх мешканців будинку від стороннього шуму з вулиці та сусідніх кімнат.

- Позитивні моменти можна вважати великою проникністю пари, що дозволяє «дихати» стінами, але перевага одразу стає мінусом, як тільки розмова відбувається з ділянками зі стабільно великою насиченістю атмосфери вологи і прохолодні кліматичні умови. Все пояснюється тим, що у представленій версії теплообіг будівельних матеріалів може різко змінитися на найгірше.

- Через низьку об’ємну вагу блоки легкі, і під час роботи з ними це вимагає на замовлення менше фізичних зусиль порівняно з більш щільними будівельними матеріалами, а потреба в техніці підйому значно знижується.

- Розміри арболітового блоку дозволяють значно будувати конструкції з більшою швидкістю, ніж при використанні тієї ж цегли.

- Це дуже просто працювати з деревиною, він не розсипається без проблем з будь.яким інструментом пилки. Крім того, нігті можна забити в нього і гвинти самостійно.гвинти.

- Через структуру матеріалу та його дуже високу міцність на згинання ви не можете посилити стіни та не встановлювати армовані ремені, що додатково зменшує споживання ресурсів та робочий час. Існує аналогічний позитивний момент виключно з низькою персоною конструкцією.

- Блок з лісу. це не паливо, тому не потрібно турбуватися про його вогневий опір.

Деякі нюанси можуть бути класифіковані до недоліків дерев’яних блоків від дерева.

- Можливість виробника вийти на цемент, що використовується у виробництві блоків. У цьому випадку будівельні матеріали різко втрачають сили, таким чином, цей мінус усуває індивідуальні переваги, представлені раніше.

- Аналогічно, недоліком, який здатний зменшити ряд переваг до нуля, є допустимість зміни виробника фракції деревини в конструкції. З цього випливає, що виробництво продуктів із занадто великою часткою чіпа або, навпаки. Обидва варіанти мають великий вплив на якісні характеристики готового блоку, а отже, структуру, побудованої з нього.

- Дерев’яна через деревину в його структурі здатна поглинати воду у значних обсягах, через це необхідно приділяти пильну увагу захисту конструкцій від арболіту від проникнення води.

- Іншим недоліком є часті помилки геометрії дерев’яних блоків, вони, як правило, не дуже сильні, але можуть призвести до споживання, що перевищує манді з коморового цементу. І більше збільшує теплопровідність відновленої стіни, що також важко назвати перевагу.

Визначаючи всі переваги та недоліки дерев’яних блоків, ви можете зробити належні висновки.

Дерев’яний. екологічно чистий матеріал, з якого ви можете спорудити енергетично ефективний будинок дуже швидко та капіталу.

Будівельні матеріали з запобіжними заходами повинні використовуватися для будівель із підвищеним рівнем вологості повітряних мас всередині.

Перед покупкою, безумовно, необхідно перевірити матеріал і переконатися у його якісних характеристиках. Необхідно оцінити величину та сплетення частинок деревини в структурі, перевірити відсутність надмірного утворення замороженого цементного розчину або компонентів продуктів, які не погано пов’язані один з одним.

Дизайн

У процесі створення проекту встановлюються склад та особливості ґрунту, щоб обчислити характеристики фундаменту відповідно до цієї інформації. Потім вони встановлюють форму будинку, товщину стін, наявність або відсутність теплоізоляції, розміщення вікон та дверей, а також інших необхідних характеристик. Крім того, в процесі створення проекту встановлюється кількість та тип будівельного матеріалу.

Наприклад, на околиці міста Сочі товщина стін 20 сантиметрів дозволяє обійти без теплоізоляції, тоді. 50 сантиметрів.

Добре створений проект врятує вас від надмірного споживання матеріалів та можливості відновлення деяких районів або деталей під час будівництва будинку.

Примітка: Усі стандартні будинки від 100 м² до 150 квадратних метрів. М адаптуватися до зони будівельних робіт (ґрунти та місцеві кліматичні умови району).

Проекти будинків з дерев’яної з площею від 100 до 150 квадратних метрів. m може бути однією.історією.двою та мати горище у своїй структурі, гаражі і навіть підвалі чи підвалі.

Будівельні технології

Будинок можна побудувати двома хитрощами.

- Будівля з дерев’яних блоків. У цій ситуації вже підготовлені блоки з лісу з дерев’яних. Часто приймається рішення про створення деревини.власними руками. Перед початком роботи вам потрібно переконатися, що блоки отримали якість, необхідну для роботи.

- Монолітна конструкція з дерев’яної. Використання цієї практики передбачає створення незрозумілої опалубки з подальшим заповненням рішення арболіту. Щоб побудувати будинок з монолітного дерев’яного, необхідно вивчити методологію організації монолітних стін. Інші фази будуть схожі на будівництво блоку.

Підготовка суміші

Виробництво арболіту має свої хитрощі, не знаючи, що не отримувати хорошої якості. Власне, причина підозрілого ставлення окремих будівельників до цього матеріалу в основному ховається тут.

На перший погляд, все зрозуміло. змішати пилку з цементом та водою. Лише незабаром виявляється, що отримані не хочуть загартовуватися, і коли він ще був загартований, він шкірки та сухарі. Тому зроблено висновок, що всі розмови про переваги лісу не витрачаються на витрачені тирси.

Насправді все не так примітивно. У клітинах дерев є різні типи цукрів (геміцелюлоза, глюкоза, сахароза та інші). Наведене вище.це розворотні водні елементи, які негативно впливають на цементну складову матеріалу. Затримка, а іноді повністю перериває загартовування, негативно впливає на склад цементу.

На нашому щастя, можливо, це впоратися.

Набагато простіше дозволити дерев’яній сировині закласти на відкритому повітрі року. У цей період усі небажані сполуки вимиваються для цементу, перетворюються на несловуючи речовину або розбитися.

Але оскільки такий довгий процес неможливий кожного разу, різноманітні інгредієнти змішуються з дерев’яною в лісі. З них, своїми руками, поєднання ублюдка з рідким склом або хлоридом кальцію та сульфатом алюмінію (сульфат алюмінію) підійде.

Перший шлях є більш економічним. Крім того, окремі експерти вважають це найбільш вірним і менш примхливим для якості вихідного матеріалу. Другий спокушує значне прискорення затвердіння розчину.

Фундамент

Завдяки незначній масі стінки арболіту чинять значно менший тиск на ґрунт, ніж цегла, бетонні або кам’яні споруди, отже, для таких будинків вони використовують гвинт для ворсу, стрічка, що триває, або комбіновані основи. Це дає можливість ретельно знизити ціну та вартість робочої сили, порівняно з будівництвом основи для бетонних або цегляних будинків.

При організації фундаменту потрібно пильна увага, щоб виплачувати захист від води та теплоізоляції, оскільки взимку ізольована база значно менше впливає. Для ізоляції з вологи використовується лише покрівля, а також для піни теплоізоляції.

Якщо ви маєте намір створити ізольовану або теплу підлогу, то немає необхідності зігріти фундамент.

Стіни

Через те, що цемент практикується в ролі зв’язування елемента при створенні блоків, що не містять деревини. Він може бути використаний як класичним рішенням у співвідношенні цементу, так і піску 1: 3, і будь.які композиції клею або кладки, які призначені для блоків, основа яких є цементом. Дерев’яні блоки можна вирізати без особливих зусиль простим ручним пилкою, а також електричною або бензопилою, у цьому плані встановлення в цьому місці не викликає проблем.

Як і в будівництві будинків з будівельного каменю, кожні 3.й або 4.й ряди реєструються за допомогою арматури, викладених у всіх арбоурах під макетами кладової суміші або клею.

Через гарну міцність дерев’яних блоків встановлення вікон та дверних листів не викликає проблем. вони фіксуються за допомогою якоряних болтів.

Конструкція стін запускається з кутів, використовуючи рівень, слиз і шнур, який розширений між останніми блоками, це дозволяє поставити інші блоки по точній лінії. У цьому прокладка альборів зовсім не відрізняється від кладки цегли, шлако.блок, пінопласту або газо.соссеїльних блоків. Масонська суміш повинна мати правильну консистенцію, так що блок, що не містить деревини. Конструкція стін необхідна для здійснення при температурі повітря понад 10 ° C. Перед прокладкою дерев’яні блоки не повинні бути змоченими або просоченими.

Часто виробники приносять клієнту мокрі дерев’яні блоки, які не накопичили необхідних характеристик міцності. З таких блоків стін стіни не слід будувати, оскільки нижні ряди будуть подрібнені верхніми, а конфігурація стіни буде засмучена. Якщо мокрі блоки доставляються, необхідно відкладати їх і дозволити їм лягти на 15-20 днів, після чого вони абсолютно готові до прокладки.

Паралельно з блоковою кладкою, практикуються два способи заповнення навантажувальних стін з лісу з лісу власними руками.

Технологія начинки для наливання лісів, без рами

Мереживо витягується в довжину основи будинку. Орієнтуючись на нього, встановлюються щити для опалубки.

Розчин замішують, наливають у фіксовану опалубку з шаром 20 сантиметрів і ущільнюють, розчин додається до моменту заповнення коробки опалубки до самого верху. Начинка закрита целофанною плівкою і залишається для затвердіння.

Наступного дня, наскільки добре перевіряється рішення, що отримано рішення, опалубка демонструється, встановлюється в іншому місці або піднімається до наступного рядка. Опакумність знову наповнюється сумішшю, і розчин ущільнюється. Це триває, поки стіна не буде готова.

Метод рамки наливання дерев’яного

Скелет майбутніх стін виготовляється з штанги 50х60 або 50х70 мм, стійки рами вирівняні вздовж шнура, щоб утворити зовнішні та внутрішні площини стін.

Після цього отриманий кадр наповнений арболітом аналогічно першому варіанту, переміщення опалубки вздовж смужок кадру.

Огляди

На Інтернет.форумах, присвячених будівництву будинків з усіх видів будівельних матеріалів, ви можете побачити відгуки про будівлі з дерев’яних. Деякі з них порушують будівельні питання, зроблені під час його прорахунків та прихованих проблем, друга частина. орендарі впливають на досвід життя в таких будинках.

Але існує інший тип оглядів, вони не стосуються будівель з лісу, однак вони представляють певні властивості самого будівельного матеріалу.

Ті, хто будує будинок з лісу з лісу, говорять про наявність та просту роботу з цим матеріалом, оскільки він набагато зручніший та простіший у використанні, ніж будь.які інші типи блоків, основа яких. цемент. Блоки з лісу дуже легкі, у зв’язку з цим, їхня покладка не породжує такої переваги, як робота з будівельним каменем, газом та пінопластом.

Власники будинків арболіту заявляють про досить низький рівень втрат тепла, у зв’язку з цим витрати на опалення значно менші, ніж у кам’яних або цегляних будинках без теплоізоляції.

Арболіт має хороший шум.абсорбуючі властивості, тому що із закритими вікнами до будинку з вулиці сторонні звуки не отримують. У цих будинках він постійно сухий, оскільки блоки поглинаються зайвою вологості, вони надаються на вулицю або повертаються до кімнати, коли волога зменшується.

Про плюси та мінуси арболіту, перегляньте у відео нижче.

Виготовлення арболітових блоків своїми руками, композиція арболіту, пропорції, замішування

Рішення, з якого побудувати власний будинок, ванну чи гараж, всі приймають самостійно. Тема розгляду цієї статті є арболітом. одним із давно відомих, відносно недорогих, не складних у виробництві, але не дуже поширеним будівельним матеріалам у нашій країні.

Хоча порівняно з більш поширеними настінними матеріалами, це виглядає досить гідно.

У будівництві він використовується в 2 типах:

- Для виготовлення будівельних блоків (часто арболітичні блоки виготовляються методом ремесла з власними руками);

- Для монолітної конструкції з низьким рівнем будівлі.

Будинки висотою до 3 поверхів побудовані з арболіту. Існує умовна градація для структурних брендів, які мають велику твердість і несучу здатність, та ізоляція.

Будівельні блоки, які можна використовувати без додаткової ізоляції для зовнішніх стін, повинні бути не тоншими за 510 мм, а краще. 600.

Природно, вони дещо відрізняються за складом, а точніше: пропорції його компонентів, але спочатку. про використовувані матеріали.

Матеріали для арболіту

Арболіт будь.якої марки виготовлений з 3 основних компонентів, додавання деяких хімічних речовин:

Органічні наповнювачі:

Наповнювач (палітурка). бренд Portland Cement 400 або 500.

Хімічні добавки необхідні насамперед для нейтралізації цукру, що міститься в деревному матеріалі. Частково ця сама проблема вирішується за рахунок обов’язкового впливу чіпів, стружки та тирси на відкритому повітрі протягом 3. 4 місяців. Крім того, під час такої вентиляції деревина втрачає значну частину внутрішньої вологи.

Доцільно використовувати всі 3 плівки деревних відходів для найкращого наповнення в арболіті. Чіпки не повинні бути великими: не довше 40 мм (бажано 25. 30) і не товстіше 5 мм (бажано 1. 2). Такі чіпси отримують, коли циліндрингові дерева для подрібнених будинків або при суворому.

Найкраще використовувати хвойні дерев’яні відходи: сосни, ялина, ялиця, але ви також можете використовувати чіпси листяних порід. Ви не можете використовувати деревину модрини та бука. Також не рекомендується використовувати чіпси та чіпси сухої деревини, лише свіжопилені дерева дадуть голку (з різкими та ворсистими краями), найбільш підходящим матеріалом для арболіту.

Ми не будемо говорити багато про цемент та воду, їх кількість вводиться відповідно до пропорцій, відрегульована експериментально і залежить від якості першого та ступеня вологості та характеристик наповнювача. Але такі речовини використовуються як хімічні добавки для арболіту:

- вапно (гашен або негативний. в різних рецептах);

- рідке скло (силікатний клей);

- хлористий кальцій;

- алюмінієвий сульфат.

У підприємствах промислово виробляючи арболіти, цей список може бути в 3 рази більш вражаючими, але ми розглянемо лише хімічні кімнати, які зазвичай використовуються у виробництві арболітових блоків власними руками, тих, хто в пошуку, для яких ви не порушуєте купу гроші та час. Ви можете легко знайти перші 2 компоненти в будь.якому будівельному магазині, а 2 інші готові надіслати сотні постачальників у невеликій упаковці без проблем.

Композиції, пропорції, підготовчі процеси для арболіту

Арболітові композиції, запропоновані більшістю джерел, не сильно відрізняються один від одного в масових частинах.

Негайно зарезервувати, що немає необхідності плутати арболіту, інакше називають деревиною, з бетоном тирси, виготовленим без великих фракцій деревини деревини та з обов’язковим додаванням піску, яке в арболіті не в арболіт.

Середнє співвідношення матеріалів в арболіті має формулу 3: 4: 3. Де 3 частини (за вагою) дерев’яних відходів змішуються з 3 частинами цементу і заткніть 4 частини води. У той же час найкраща консистенція композиції дерев’яного наповнювача для арболітових блоків досягається шляхом змішування 1 частини мікросхеми з 1 частиною суміші чіпів і тирсу в рівних акціях. Звичайно, це приблизні показники, оскільки матеріал може бути різним ступенем подрібнення.

Вся хімія в готовому розчині не повинна перевищувати 3. 5 % від загальної маси. Вапно та сульфат алюміній нейтралізують глюкозу в деревині, рідке скло покриває в ньому пори, а хлорид кальцію запобігає утворенню мікроорганізмів та грибів. Зазвичай використовуються такі пари хімічних дверей:

Весь наповнювач деревини, відповів і змішаний, за 3-4 години до виготовлення композиції ліплення висипається з водою з вапном, розведеним у ньому. Вапно також може бути нездоровим. за цей час він вийде. Кількість води бере приблизно на третину менше, ніж обчислений, решта затопить наприкінці. Дерево одночасно темніє, після чого воно може бути введене в склад рідкого скла. Іноді вони нехтують таким попереднім опроміненням, особливо якщо вводяться хлорид кальцію, але навіть у цьому випадку тирс з розчиненим водяним розчином повинна бути активно змішана перед введенням цементу щонайменше 15-20 хвилин.

Підготовка рішення для арболітових блоків

У ретельно змішаній суміші деревного матеріалу з водою та хімічними добавками з постійним змішування. але вода не випромінює.

Але твердість арболіту безпосередньо залежить від кількості цементу та того, які цілі можна використовувати з нього. Для брендів ізоляції на 1 кубічний метр.м. Готове рішення піде від 250 до 280 кг цементу ПК-400, а для структурних, більш твердих від 300 до 330 кг. Не важко перерахувати для менших обсягів.

Найкраще використовувати бетонний міксер типу барабана для сумішей з невеликою кількістю води для приготування такого розчину. Але ви можете використовувати звичайний гравітаційний.

Щоб приготувати суміш вручну, ви можете трохи змінити процедуру її підготовки:

Виробництво арболітових блоків

Якщо композиція готується правильно для них і має бажану послідовність, то процес не має жодної складності, незалежно від того, чи робите ви їх вручну, чи використовуєте таблиці вібраційного лиття. Змінюються лише форми для виробництва та ліплення технологій.

Найпростіші форми можуть бути виготовлені навіть з дерева, важливо, щоб блоки з абсолютно однаковими розмірами отримували на виході.

Часто такі форми зсередини порушуються лінолеумом для легшого освітлення. Металеві форми більш міцні, а блоки після падіння мають більш плавну поверхню. У них ви можете краще оцінити суміш за допомогою ручного тупування.

Процес виробничих блоків у цій формі показаний у відео:

Виміряний проміжок сорочки дозволяє більш точно дозуючи матеріал. З використанням таких пристроїв ви також можете зробити блоки з зовнішньою поверхнею обактер.

Для цього у верхній частині форми залишається деякий простір, який заповнюється після формування:

- бетон або полімерний бетон;

- текстуровані плитки на цементному полімерному пулі;

- тверда ізоляція (полістирол) із застосуванням текстурованого захисного шару.

В останніх двох випадках клейовий склад для керамічної плитки або полістиролу, відповідно, наноситься на склеєний матеріал, а також домашні суміші з цементу з цукром з додаванням дисперсної PVA можна використовувати.

За допомогою ручного виготовлення блоків ви також можете зробити перемичку для вікон та дверей з арболітової суміші.

На ринку виготовлення арболітових блоків є досить багато вібраторів. Вони мають різну конструкцію та продуктивність, але принцип формування блоку дуже схожий:

Вмілий домашній господар, який має навички зварювання, може легко зробити таку машину самостійно. Характерною особливістю більшості цих пристроїв є наявність вимірювальної здатності, яка дозволяє отримувати стабільні блоки та ту саму щільність з постійним рецептом для приготування суміші та однорідних інгредієнтів.

На такому обладнанні ви можете ліпати блоки з інших матеріалів. Висушування формових арболітових блоків відбувається протягом 2 тижнів при температурі ± 20 ° C.

Закладання арболітових блоків

Слід сказати, що цей матеріал, з достатньою силою та твердістю, досить легко обробляється різними інструментами.

Це може бути покладено на звичайні цементні суміші або кладки кладки, але бажано спостерігати за тепловою зазорами, щоб міст холодної кладки не погіршував коефіцієнт теплопровідності арболітового будинку.

Але ще краще встановити арболітові блоки на поліуретанові піни або навіть просту кріпильну піну.

І хоча ми не знайшли фотографій такої установки в Інтернеті, але пориста структура рельєфу блоку арболіту якомога можливо для такого стилю.

Як зробити арболітичні блоки своїми руками

У умовах, коли ціни на все зростають, люди все частіше вдаються до старих перевірених методів “дідусь”. Ця тенденція та будівництво не обійшлися.

Зроби арболіти

Арболіт: Переваги та недоліки

Арболіт. це легкі стінові блоки, виготовлені із суміші дерев’яних чіпсів, цементу та хімічних сумішей.

Арболіт використовувався в СРСР ще в 60.х роках минулого століття і оцінювали радянськими будівельниками за легкість та невибагливість. Але ринок диктує його умови: З часом свердловики замінили більш сучасні типи матеріалів із теплоізоляції. Зараз виробничі технології реанімують, і Арболіт знову почав з’являтися в магазинах. Однак, не завжди можливо знайти його у вільному продажу. Тому тема є актуальною, як зробити арболітичні блоки своїми руками.

Склад туші включає чотири основні компоненти:

ВАЖЛИВО: Не потрібно плутати арболіту з бетоном Опілла. Це різні матеріали з різними параметрами та областями застосування. У бетоні Opilc основним сукупністю є, як розуміє назва, тирс. Арболіт також включає відходи. Але це дерев’яні стружки суворо визначених розмірів. не більше 40x10x5 см. Такі параметри написані в GOST 19222-84.

Ми будемо мати справу з кількома основними параметрами арболіту:

- Теплопровідність. Залежно від щільності блоку, теплопровідність матеріалу коливається від 0,08 до 0,14 Вт/м ° С (чим вище щільність. чим вище теплопровідність). Ця характеристика суттєво перевищує теплопровідність керамічної цегли (0,06-0,09 Вт/м ° C). Тому будинок, утеплений арбоблоками, буде теплим. Для зон з помірним кліматом достатньо товщини кладки 30-35 см.

- Поглинання води. Він знаходиться в діапазоні 40-85% (знову залежно від бренду та щільності арболіту). Це дуже високий показник: блок, розміщений у воді, здатний поглинати кілька літрів вологи. Відповідно, під час будівництва необхідно подумати над гідроізоляцією. Кладонство повинно бути відрізане як від фундаменту, так і від зовнішнього середовища за допомогою зовнішніх оздоблень.

- Гідроскопія (здатність накопичувати водяну пару з повітря). Через високу прохідну здатність (вентиляційність) туша практично не накопичує водяну пару. Тому арболіт чудово підходить для ізоляції будинків з вологими кліматом. теплоізоляційний матеріал не буде вологим.

- Морозне опір. Це від 25 до 45 циклів. Є особливо щільні сорти арболіту з морозом, стійким до 50 циклів. Для приватних будинків, в яких цей індикатор живе цілий рік, не відіграє особливої ролі. Але для країни та інших сезонних будівель подібний показник опору морозу означає, що блоки витримають щонайменше в 25 разів замерзання та відтавання. Що вказує на досить високе життя будівель.

- Усадка. Теза. одна з найнижчих. не більше 0,5%. Геометрія стін арболіту практично не змінюється з часом з навантажень.

- Сила стиснення. Діапазон тут великий. від 0,5 до 5 МПа. Тобто, якщо ви скинете блок арболіту, і на ньому утворюється глибока вм’яти. Таким чином, арболіту надзвичайно важко знищити.

- Сила згинання-0,7-1 МПа. В принципі, цей показник вважається вище середнього. Арболіт прощає багато помилок при заповненні фундаменту. якщо вона сідає, то кладка не лопне і не приховає перекосу структури.

- Пожежна стійкість класу G1. Теза не підтримує горіння, що робить його одним із найбезпечніших матеріалів серед конкурентів.

Все вищезазначене дозволяє нам судити про плюси та мінуси арболіту. Почнемо з недоліків. Насправді їх є лише двоє:

- Високий ступінь поглинання води. Ця проблема вирішується гідроізоляцією затвора, а також водонепроникною зовнішньою обробкою.

- Арболіта люблять гризуни за природність та здатність зберігати тепло. Підвал від половини метра або більше допоможе позбутися цього оперативного дефіциту.

А тепер перейдемо до переваг туші:

- Перелічені вище високі технічні показники.

- Низька вартість.

- Через пористу органічну структуру арболіт практично не пропускає зовнішні шуми. Тобто із звукоізоляцією і проблемами.

- Легкість матеріалу. від 400 до 900 кг на кубічний метр. Ця перевага дозволяє заощадити не лише на транспорті на будівельний майданчик, але і на фундаменті. Будинок арболіту просто не потребує важкої основи через невелику вагу підшипника.

- Арболіт чудово підходить для будівництва будівель у районах посилення сейсмічної активності. Через пластичність та високі амортизаційні властивості навантаження на навантаження, будівля не спричинить будівлю.

- Екологічна доброзичливість. Завдяки складу та проникності пари, на задній воді утворюється грибок або цвіль утворюється. Як уже зазначалося, гризуни можуть бути єдиною проблемою. Крім того, Arbolite Amen. він не реагує на атмосферу або декоративні будівельні суміші, не випромінює токсичні речовини.

- Висока ступінь адгезії. стіна арболіту не потребує додаткового арматури і ідеально підходить для майже всіх типів прикраси на свіжому повітрі.

- Простота обробки арболітових блоків. вона ідеально бачить без особливих засобів (звичайна хакерська пива), не розсипається під час буріння, тримає самостійні гвинти та нігті.

- Якщо ви робите арболітові блоки своїми руками, то завдяки пластичності початкової маси, ви можете утворювати елементи майже будь.якої форми та розміру. Що дає простору для дизайну геометрії приміщень.

- Для арболіту ви не можете використовувати тирсу. Тільки чіпси.

- Щоб отримати сукупність, майже будь.які деревообробні відходи підходять. вершник, гілки, обрізка магніту, вершини дерев.

- Якщо ви плануєте використовувати великі розміщені арболітові блоки (наприклад, довгі поперечні промені) в будівництві будівлі, то вам слід подбати про їх додаткове підкріплення. Йдеться не лише про рамку безпеки, але й про фальсифікаційні петлі для полегшення транспорту.

Зверніть увагу: хвойні скелі вважаються найкращою деревиною для арболітових блоків: сосна, ялина. Від листяної берези, тополі, осики. Сувото не рекомендується використовувати відходи з модрини, бука та Карагаха.

З’єднання

Для арболіту використовуйте цемент високих брендів-M-400 та M-500. Обов’язково слідкуйте за свіжістю та сухим цементом.

Чіпки, як уже згадувалося, слід подрібнити до певних розмірів. 25x8x5 мм (оптимальний) або 40x10x5 (максимум) мм мм. Намагайтеся уникати високої концентрації повторного відсортування, оскільки це остаточна міцність арбоблока зменшиться.

Як використовуються хімічні добавки:

- E509 харчова добавка. хлорид та кальцієва селітра.

- Алюмінієвий сульфат.

- Рідке скло.

- Вода використовується пити (з крана). Не робіть арболітову суміш, використовуючи воду з водойм. бруд та інші домішки дестабілізують з’єднувальні з’єднання між компонентами блоку, що спричинить передчасне знищення.

Важливо: дотримуйтесь процедури змішування інгредієнтів. Пам’ятайте щільно: Спочатку змішайте воду та хімічні домішки, а потім додайте там чіпси і лише після її рівномірного змочування додайте цементу.

Розмір арболітових блоків

Арбоблоки класифікуються відповідно до щільності за адресою:

Які блоки ви будете використовувати безпосередньо, залежить від будівлі. Для будівлі на двох поверхах або одному передньому будинку з підвалом або гориком слід використовувати структурні блоки з щільністю 600 кг/м? Для звичайної єдиної історії без додаткових рівнів підходять найлегші структурні блоки. 500 кг/м3. Теплоізоляційні блоки зазвичай не використовуються для побудови стін. Вони використовуються як додатковий захист від холоду, покриваючи стіни з інших матеріалів.

Стандартний розмір арболітового блоку становить 50х20 см. Але товщина коливається від 10 до 50 см. Але ви самі можете надати інші виміри, які підходять для вас.

З типовими загальними параметрами блоків з вуглецю ви можете з таблиці нижче:

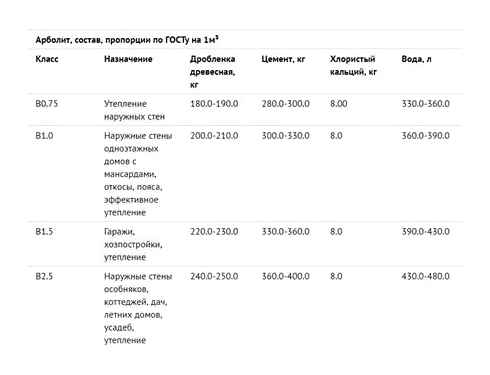

Варто також враховувати силу арболітових блоків, зроблених самостійно. Він розділений на заняття. Якщо ви плануєте побудувати житлову будівлю з арболіту своїми руками, то вам потрібен максимальний клас B2.5:

Ми беремо пропорції для змішування компонентів з цієї таблиці:

Зверніть увагу: дерев’яні чіпси (чіпси) повинні бути пошкоджені від цукру, інакше вона почне блукати і спричинити руйнування блоку. Це, звичайно, може бути виведено хімічно. Але зазвичай з нахилом вони просто дають три місяці лежати в повітрі. Згадайте це, готуючи сировину до арболітової суміші.

- Вам потрібен обов’язковий бетонний змішувач. Ви можете використовувати звичайну «грушу», але якість змішування буде нижчою, ніж.

- Додайте хімічні добавки до води в необхідній пропорції. Ретельно перемішати.

- Вилити тирсу. Перемішати трохи. Зачекайте, коли вони будуть повністю мокрими, немає сухих “островів”.

- Почніть додавати цемент. Ні в якому разі не засинати не відразу. це буде дуже важко впоратися з грудочком.

- Змінююче змішування та додавання цементу, ми досягаємо рівномірного огортання тирсу, отриманої сумішшю. Це можливо лише тоді, коли тирса досить мокра.

- Коли ви отримуєте однорідну суміш, вона може почати викладати її у формах.

- Якщо у вас є ліпна машина з вібромотором, то процес значно спрощується. Вам просто доведеться завантажувати сировину, чекати та витягнути готовий блок.

- Але в кустарних умовах вони найчастіше використовують домашні форми та ручне пресування (у найкращому випадку. вібрустол).

- Форма. це металева коробка без дна. Він розміщується на рівній поверхні (наприклад, на дошці) і починає заповнювати суміш. Якщо ви використовуєте ручне натискання, то вам слід це робити по шарах. Кількість шарів залежить від висоти форми. Зазвичай складають щонайменше чотири.п’ять шарів.

- Кожен шар буде оброблений металевою платформою з ручкою (бажано, щоб він збігався в області з поперечним перерізом). Так що краще вийти з суміші, він пробиває його в декількох місцях з підкріпленням, після чого вони знову будуть.

- Ми радимо вам зробити (або придбати) механізм натискання важеля. Тоді ви можете краще відрегулювати щільність отримання блоку. Крім того, у цьому випадку ви можете негайно вилити весь об’єм суміші у форму. Це значно прискорить виробничий процес.

- Якщо вам потрібні блоки високої щільності, то в процесі тупування альтернативного слабкого та сильного тиску. За допомогою такої методології натискання (зміна форми внаслідок еластичності розчину) виявляється слабшим, блоки є більш міцними.

- Після закінчення тупики вийміть надлишок розчину розчину металевим скребком.

- Вібрація ще більше сприяє міцності готового будівельного матеріалу. Якщо у вас є вібрація, то механізм важеля не потрібен. Просто покладіть форму на поверхню столу, навантажте арболітову суміш, покладіть навантаження зверху і увімкніть вібрацію.

- Після закінчення утворення блоку він переноситься на місце сушіння. Коли у вас досить щільна суміш, ви можете видалити форму з сирого блоку. Але у виробництві блоків низької тенденції від осмотону розчин занадто рідкий і втрачає свою геометрію. У цьому випадку подбайте про створення достатньої кількості форм, щоб не витрачати час.

- Влітку його можна висушити на вулиці протягом 15-20 днів. Але, використовуючи технологію, їм доводиться витримати дводенне тримання в кімнаті з температурою 60 ° C.

Склад суміші та пропорцій

Коли готується виробництво панелей арболіту, необхідно ретельно вибрати склад суміші та співвідношення між її частинами. Розсіювання деревини незмінно виступає як наповнювач. Але оскільки арболіт є типом бетону, він містить цемент.

Завдяки органічним компонентам матеріал ідеально зберігає тепло і не пропускає сторонні звуки. Однак якщо основні пропорції будуть порушені, ці якості будуть порушені.

Слід розуміти, що для виробництва арболіту можна використовувати лише деякі типи стружки. Це його суттєва відмінність від бетону Опілко. Відповідно до нинішнього GOST, розміри та геометричні характеристики всіх фракцій матеріалу жорстко регулюються.

Вони роблять дерев’яні стружки, подрібнюючи неводну деревину. Довжина мікросхем коливається від 1,5 до 4 см, їх найбільша ширина. 1 см, а товщина повинна бути не більше 0,2. 0,3 см.

В результаті спеціальних наукових та практичних досліджень було встановлено, що найкращі фішки:

- У формі нагадує кравецьну голку;

- має довжину до 2,5 см;

- має ширину від 0,5 до 1 і товщину від 0,3 до 0,5 см.

Причина проста: дерево з іншими пропорціями поглинає вологу нерівномірне. Відповідність розмірів, рекомендованих дослідниками, дозволяє компенсувати різницю.

Окрім розмірів, необхідно ретельно вибрати скелі дерева. Ялина, книга підходить, але модрина не підходить. Ви можете використовувати деревину берези та осики.

Незалежно від вибраної породи, необхідно використовувати антисептичні суміші.

Вони уникають виникнення форм або ураження сировини з іншими патологічними грибами.

У виробництві арболіту іноді використовуються кора та хвости, але їх максимальна частка становить 10 та 5%відповідно.

Вони все ще приймають це іноді:

Найбільша довжина таких компонентів. максимум 4 см, а ширина повинна бути не більше 0,2. 0,5 см. Заборонено використовувати тата і нараховує більше 5% маси використовуваного наповнювача. Якщо використовується вогняна пожежа, його доведеться просочити протягом 24-48 годин у вапняному молоці. Це набагато практичніше, ніж 3 або 4 місяці, щоб протистояти на свіжому повітрі. Якщо ви не вдасться до такої переробки, цукор, що міститься в льону цукру, знищить цемент.

Що стосується самого цементу, то найчастіше портландцемент цемент використовується для виробництва арболіту. Саме це почало використовуватися для цієї мети кілька десятиліть тому. Іноді допоміжні речовини додаються до Портлендського цементу, що підвищує стійкість до морозів структур та покращує їх інші характеристики. Також у деяких випадках можна використовувати стійкий до цементу до сульфатів. Це ефективно чинить опір впливу ряду агресивних речовин.

GOST вимагає, щоб до теплоізоляційної деревини було додано лише цемент марки M-300 і вище. Для структурних блоків лише цемент категорії не нижчий, ніж М-400. Що стосується допоміжних добавок, їх маса може становити від 2 до 4% від загальної маси цементу. Кількість введених компонентів визначається брендом арболітових блоків. Алюмінієвий хлорид та алюмінієвий сульфат вживаються в обсязі не більше 4%.

Це обмежуюча кількість суміші хлориду кальцію з сульфатом натрію. Існує кілька комбінацій, в яких алюмінієвий хлорид поєднується з алюмінієвим сульфатом та хлоридом кальцію. Ці дві композиції використовуються в кількості до 2% від загальної маси закладеного цементу. У будь.якому випадку співвідношення між допоміжними добавками 1: 1. Але для ефективної роботи компонентів сполучного складу необхідно використовувати воду.

Gost встановлює суворі вимоги щодо чистоти використовуваної рідини. Однак у реальному виробництві арболіту часто приймається будь.яка вода, яка підходить для технічних потреб. Нормальна оцінка цементу вимагає нагрівання до 15 градусів. Якщо температура води падає до 7-8 градусів тепла, хімічні реакції значно повільніше. Співвідношення компонентів вибирається таким чином, щоб забезпечити необхідну фортецю та щільність дерев’я.

Продукти арболіту можна посилити сітками та сталевими стрижнями. Головне в тому, що вони відповідають нормам галузі GOST.

Стандарт вимагає, щоб виробники двічі за зміну або частіше перевіряли відповідну суміш на дотримання таких показників:

- густина;

- простота укладання;

- тенденція до затримки;

- Кількість і розмір порожнеч, що розділяють зерна.

Тестування проводиться в спеціальній лабораторії. Він проводиться для кожної партії суміші 7.го та 28.го дня після затвердіння. Стійкість до морозу обов’язково визначається для декоративного та для підтримки шарів.

Щоб з’ясувати теплопровідність, вони вимірюють її на зразках, вибраних спеціальним алгоритмом. Визначення вологості здійснюється на зразках, взяті з готових кам’яних блоків.

Необхідне обладнання

Тільки якщо всі вимоги до GOST спостерігаються, ви можете запустити певну марку дерев’яних у виробництві. Але для забезпечення суворого виконання стандартів та звільнення необхідної кількості суміші, а потім блоків від неї, допомагає лише спеціальне обладнання. Чіпки поділяються на частини, використовуючи промислові шліфувальні машини. Потім, разом з іншими компонентами, вона входить на пристрій, який перемішує рішення.

Це також буде потрібно:

- Дозування апарату та формування арболіту;

- таблиця вібрації, яка надасть їм необхідні якості;

- пристрої, сушіння чіпів та підготовлені блоки;

- бункери, де покладаються пісок і цемент;

- сировина.

Не використовуйте домашні пристрої, якщо він планується виробляти велику кількість арболіту. Вони недостатньо продуктивні, оскільки прибутковість підприємства падає.

Корисно розглянути функції кожного типу обладнання. Пристрої, що різають стружки, мають спеціальний барабан з “ножами”, утвореними з високоякісної інструментальної сталі. Крім того, барабан оснащений молотками, що дозволяє автоматизувати постачання сировини для подальшого подрібнення.

Щоб сировина могла зайти всередину, барабан виготовлений попелом, вона оточена кількома. Більший (зовнішній) барабан тієї ж форми, що запобігає польоту фрагментів. Зазвичай пристрій встановлений на кадрах з трьома фазовими електродвигунами. Після розщеплення чіпси переносять на сушарку. Саме якість цього пристрою найбільше впливає на досконалість готового продукту.

Сушарка також виготовлена у вигляді подвійного барабана, його діаметр становить приблизно 2 м. Зовнішній барабан є еїном, що дозволяє приймати тепле повітря. Його подають за допомогою азбестової труби або гнучкого вогнезахисного рукава. Розірвання внутрішнього барабана дозволяє перемішати чіпси та запобігти запалюванню сировини. Високоякісна сушка зможе принести 90 або 100 блоків до потрібного стану за 8 годин. Точне значення залежить не лише від його потужності, але і від розмірів оброблених структур.

Змішувач. це великий циліндричний ПДВ. Вся необхідна сировина завантажується збоку, і змішана композиція виходить знизу. Зазвичай електродвигуни та їх коробки передач розташовані поверх рішення рішення. На цих двигунах висаджуються частки. Ємність танка визначається тим, якими має бути продуктивність щоденної лінії. Мініатюрне виробництво виробляє не більше 1000 конструкцій на щоденну зміну, тоді як канали використовуються з потужністю 5 кубічних метрів. м.

Технологія виробництва

Щоб підготувати арболітові блоки для приватного будинку своїми руками, вам потрібно використовувати 1 частину мікросхем і 2 частини тирси (хоча в деяких випадках вони віддають перевагу співвідношенню 1: 1). Періодично все це належним чином висушено. Вони утримуються на 3 або 4 місяці на свіжому повітрі. Періодично подрібнена деревина обробляється вапном, перевертається. Зазвичай на 1 кубічний метр. м. Чіпки споживають приблизно 200 літрів вапна в концентрації 15%.

Наступний етап виготовлення арболітових блоків вдома передбачає змішування мікросхем із:

Найкраще зробити блоки розміром 25х25×50 см вдома. Саме ці розміри є оптимальними як для житлового, так і для промислового будівництва.

Поселення рішення вимагає використання вібраційних пресів або ручних туманів. Якщо велика кількість деталей не потрібна, ви можете використовувати мініатюрну машину. Для встановлення точного розміру готового продукту допомагає спеціальним формам.

Формування табличок

Ви можете зробити монолітний арболіт, підготовлену суміш у такому вигляді вручну. Якщо додано рідке скло, готовий продукт стане більш твердим, але його крихкість також зросте. Доцільно збити компоненти послідовно, і не всі разом. Тоді менше небезпеки грудочок. Отримати легку конструкцію дуже проста. просто потрібно поставити дерев’яний блок у форму.

Зберігайте заготовку у формі не менше 24 годин. Потім починається висихання у повітрі під навісом. Час висихання визначається температурою повітря, і якщо вона дуже низька, іноді це займає 14 днів. І подальша гідратація на 15 градусів триває 10 днів. На цьому етапі блок зберігається під фільмом.

Так що плита арболіту триває довше, вона не повинна охолонути до негативної температури. Вудентон у літній спекотний день майже неминуче сухий. Однак цього можна уникнути, вдаючись до періодичного обприскування водою. Найбільш надійна обробка в повністю контрольованих умовах у сушильній камері. Бажані параметри. нагрівання до 40 градусів з вологістю повітря з 50 до 60%.

Про те, як зробити блоки арболіту своїми руками, дивіться у наступному відео.