U образні блоки з повітряного бетону: характеристики та застосування матеріалу

Встановлення певних вузлів під час будівництва об’єкта з повітряного бетонного матеріалу передбачає використання не стандартних каменів. Перш за все, це стосується розташування отворів для конструкцій вікон та дверей, броньованого транспортного засобу, де U-подібні блоки, виготовлені з повітряного бетону, значно спробить робочий процес. Профільні продукти легко влаштувати надійну перемичку, скласти стаціонарну структуру опалубки, створити потужний контур. Саме тут найкращі корисні U-блоки з повітряного бетону.

Матеріали, інструменти, обладнання

Для того, щоб виробництво повітряного бетонного блок. Незалежно від того, як відбуватиметься процес створення промислового продукту. на промислової стрічки або вдома загальні технологічні вимоги до складу є однаковими для будь.якого типу повітряного бетону відповідно до правил регуляторів:

З цих матеріалів виготовляється суміш бетону з газовими формувачами та пластифікаторами:

- Цемент M400, M500;

- чиста проточна вода;

- кварцевий пісок;

- Quicklime;

- Алюмінієва сода (порошок, макарони);

- каустична сода;

- Гіпсові добавки;

- розширена глина;

- сульфат натрію.

Для ручного виготовлення продукції в комунальному приміщенні вам знадобляться такі інструменти:

- контейнер для розчину;

- будівельний міксер;

- лопата;

- кельма;

- ручний димпер;

- Збірна форма.

Іноді для прискорення процесу в домашньому виробництві використовуються мобільні установки. Такі типи обладнання мають повний набір. Ви можете взяти їх на оренду протягом періоду, необхідного для виготовлення потрібної кількості повітряних бетонних продуктів. Існують оголошення про оренду мобільних поглядів у приватних осіб чи будівельних компаній на соціальних місцях в Інтернеті.

Важливий! Професійне обладнання (конвеєр, стаціонарне) включає конвеєрну стрічку, дозатори, дистриб’ютори, вузли автоматизації, автоклав, дробарки, форми, вібрація, візки тощо.D. Повний набір механізмів продається компаніями у внутрішньому та іноземному виробництві та містить маркування, інструкції, якісне сертифікат та гарантію.

Нюанси формату, специфіки роботи з матеріалом спеціальної конфігурації

Будівельного матеріалу без недоліків немає, і навіть ідеально ідеальний продукт може приховати приховану ваді самі по собі. U-подібні блоки не можна віднести до категоричного списку слабких місць, скоріше це будуть нюанси вибору та працювати з матеріалом:

- Висока вартість порівняно зі стандартним елементом стіни;

- потреба у придбанні шматка;

- дефіцит продуктів у сезоні “високого” будівництва;

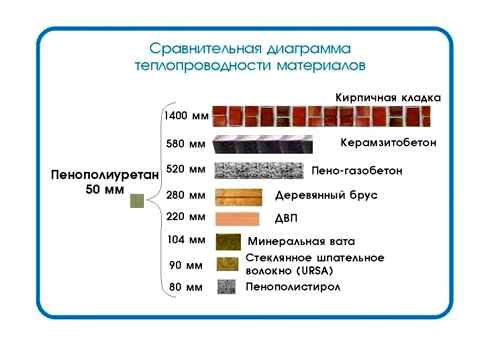

- Більш висока теплопровідність порівняно зі стіновим матеріалом.

Майже всі ці проблеми вирішуються шляхом ретельного планування на етапі обчислення матеріалу для готового проекту. Але якщо процес будівництва вже запущений, а блоки необхідної конфігурації недоступні, то цю проблему можна вирішити декількома способами.

Перед встановленням вхідних металевих дверей, навіть на стадії будівництва, необхідно виконати отвір, у верхній частині якої слід спорудити перемичку з U-блоків.

Крок.by.step інструкція процесу

Бетонні блоки дупи виготовляються двома основними способами. автоклав і не.сиріаль. Перший метод застосовується для промислового виробництва, а другий підходить для домашніх завдань, оскільки матеріал, затоплений у формі, в природних умовах сушить у природних умовах.

Загальна технологія підготовки газових бетонних виробів. це такі етапи:

- Купівля та підготовка матеріалів, інструментів та обладнання.

- Формування композиції (партія майбутнього наповнення).

- Розподіл бетонної суміші за формами змащується спеціальним інструментом.

- Обробка пором (якщо сушіння проходить методом автоклава).

- Висушування складу в природному середовищі (не.циркулярний метод).

- Видалення повітряного бетону із знімної форми.

- Прокладка для вентиляції на підготовленій поверхні.

- Упаковка в поліетилену, з подальшим транспортом.

Бажано залишити готові сушені продукти на 3-4 тижні. Таким чином, отриманий продукт більше набуде міцності та щільності, і лише тоді він може використовуватися в будівництві. Процес створення повітряного бетону своїми руками.це час, споживаючи, займає багато часу порівняно з промисловістю, і вимагає постійної участі людини з початку роботи та до самого кінця.

Важливий! Щоб змащувати форми в будівництві будинку, ви можете використовувати машинне масло (навіть відпрацьовано), для цього його можна розбавити водою в концентрації 1: 3. Залежно від використовуваної форми, великі блоки розрізають у потрібні розміри.

З імпровізованими засобами та механізмами

Завдяки незалежній ручній роботі, головна увага приділяється знімній формі. Його можна придбати в будівельних магазинах або орендувати на будівельному підприємстві. Форма повинна мати 2 компоненти. піддон і сторони, які змащуються перед заливкою розчином спеціальним інструментом. Піддони виготовляються або з стійкої вологи фанери, або з нержавіючого металу.

Для домашнього використання форма може бути стандартизована для певних розмірів. Перед тим, як виливати та загальну підготовку до процесу:

- Сухі компоненти майбутнього розчину змішуються в ємності і виливають водою за допомогою будівельного змішувача або лопата;

- Внутрішні краї та піддони ретельно змащуються спеціальним інструментом (на ринку, який він продається від 88 на 1 л) зі звичайною пензлем для малювання;

- Виготовляється суміш, з рівномірним розподілом та тупуванням композиції вздовж периметра опалубки за допомогою ручного вібро.акумулятора;

- Суміш залишається до повного висушення, потім краї форми ретельно видаляються, отримуючи готовий продукт у руках.

Під час виконання домашніх завдань необхідно дотримуватися запобіжних заходів та працювати в спеціальному захисному одязі та рукавичках.

Важливий! Кімната, в якій буде проводити робочий процес. Рекомендована температура для роботи повинна бути не менше 20 ° C.

На конвеєрному обладнанні

На промислових лініях створення повітряних бетонних продуктів проводиться наступним чином:

- Чиста вода виливається в бетонний змішувач, температурний режим якого повинен бути 40-60 ° C.

- Потім змішувач автоматично вмикається і впадає. спочатку цемент, а потім усі інші компоненти, за винятком газових формувальників, які замішують протягом 5 хвилин.

- В кінці змішування в композицію вводиться алюмінієвий порошок, а звичайна партія робиться ще на 30 секунд.

- Форма готується. вона збирається і змащується, бетонний розчин із перемиканого змішувача виливається в нього, рівномірно розподілений по всій внутрішній поверхні.

- Форма з композицією поміщається в камеру для прогрівання та встановлення міцності конструкції (до 3 годин).

- Потім розкачайте форму і обріжте верхню частину різаком, розрізаючи масив на деталі (блоки потрібної форми).

- Отримані випромінювані бетонні вироби розміщують в автоклаві (50-60 ° C) до 8 годин, для остаточного опромінення та набору сили видаляються опалубки.

- Після цього готові блоки покладаються на піддону, провітрюють, упаковують та відправляються на склад або адаптовані для їх зберігання.

Промислова конвеєрна стрічка. це найбільш швидкий та найефективніший спосіб створення повітряного бетону, але придбання професійного обладнання вимагає великих грошових інвестицій (від 5 000 000), і лише доцільно займатися підприємництвом у великих обсягах, якщо є хороший ринок продажів Для хорошого ринку. Він не підходить для виробництва будинку, оскільки потрібна велика площа для виробництва.

Важливий! Порівняно з фабрикою, блоки домашнього газу будуть менш довговічними, оскільки метод автоклава дозволяє створити більш витривалий промисловий продукт, з хорошою стійкістю до морозу, теплопровідністю та щільністю.

На нерухомому

Створення повітряного бетону з таким типом обладнання відповідно до етапів, повністю збігається з конвеєром, з єдиною різницею полягає в тому, що стрічка. це зменшена копія великої промислової форма вздовж рейок вздовж обладнання. Крім того, цей метод вимагає менших інвестицій та окупованої площі для виробничих приміщень. Стаціонарний метод більше рекомендується підприємцям, він не підходить для домашнього використання.

Стаціонарний метод дозволяє створювати професійні продукти, виготовлені з нециркуляційного повітряного бетону. Тут все обладнання, яке використовується, є автономним і не потребує ручної праці, але повинно бути розміщене в спеціальній кімнаті.

- На цій стрічці сухий розчин просіюється через Vibrosito, вимірюється автоматичними дозаторами, змішується з мобільним змішувачем.

- Нагрівання води для розчину до 40 ° С відбувається в спеціальних котлах і контролюється регуляторами температури.

- Форма змащується, композиція виливається в нього і залишається для затвердіння. Кімната підтримує температуру щонайменше 20 ° С, тому протягом 5 годин продукт вже буде готовий.

- Потім отриманий некроклярний продукт видаляється, провітрюють та закладають на піддоні для подальшого придбання міцних якостей протягом 1 місяця.

Зроби аерофетонний бетон Збережіть бюджет будівництва

Чи можна зробити повітряний бетон своїми руками? Це питання сьогодні часто звучить на Інтернет.форумах. Річ у тому, що приміські розробники, які віддають перевагу цьому будівельному матеріалу, хочуть трохи врятувати. До речі, незалежне виробництво повітряного бетону знижує його вартість на 30%.

Що таке повітряний бетон?

Це один із сортів пористого клітинного бетону. Для того, щоб якість була високою, в процесі виробництва повітряного бетону вдома необхідно досягти рівномірного розподілу пор по всьому обсягу матеріалу.

В даний час використовуються два методи його виготовлення: Автоклав і не.циркуляр. У нашому випадку виберіть другий варіант. Перш за все, це не вимагає використання спеціального обладнання. По.друге, це простіше.

Для виробництва повітряного бетону, автоматично, слід використовувати чотири основні матеріали: цемент, пісок (можна замінити шлаком або золом), вапно (додається в невеликій кількості), алюмінієвий порошок.

Порівняння продуктів незалежного та заводського випуску

У виробництві повітряних бетонних блоків своїми руками вони затверджують гідратацію та у виробництві. Autoclane. Ці матеріали відрізняються між собою в технічних та фізичних параметрах. У виробництві блоки виготовляються в стаціонарному та конвеєрному методі. Використовуючи другий варіант, потреба у участі людини зменшується до мінімуму. У домашньому виробництві матеріалу людина бере постійну та пряму частину.

Порівняно з автоклавним повітряним бетоном, домашні блоки менш довговічні. Заводський матеріал також має найкращі показники стійкості до морозу, крихкості, теплопровідності.

Виготовлення повітряного бетону вдома. сировина та технології

Технологія виробництва повітряного бетону.це некрок.метод, поділений на кілька етапів:

- Змішування компонентів сировини в певних пропорціях;

- ретельне змішування суміші у воді;

- заповнення підготовлених форм отриманим розчином;

- Налаштування матеріалу для форми та витримка його для набору необхідної сили бренду.

Перший етап полягає в тому, що всі чотири основні компоненти повинні бути ретельно змішані, так що алюмінієвий порошок рівномірно розподіляється по всій об’ємі сухої суміші. А потім суху суміш кидають у обертовий барабан бетонних змішувачів, в яких вода наливається заздалегідь.

Виробництво блоків потребуватиме форм, які повинні бути виготовлені з металевого листа. Найкращий варіант. це розблоковані форми, за допомогою яких процес нічого не здійснюється швидко і без зайвих проблем.

Необхідно заповнити повітряний бетон у форми. в процесі хімічної реакції алюмінієвого порошку та води вивільняється газ, що створить бульбашки всередині розчину. З появою бульбашок рішення почне розширюватися майже двічі.

Потрібно розпочати четвертий етап через шість годин, коли хімічна реакція закінчується. Може статися, що рішення підніметься над країами форм.

Матеріал повинен стояти щонайменше дванадцять годин.

Потім форми розпаковуються, а готові блоки зберігаються в одному ряду. Протягом двох днів провітній бетон набуде необхідної міцності для зберігання. Але ви можете використовувати блоки в процесі будівництва лише через двадцять.вісвіт.

додаткова інформація

Змінюючи розмір та дизайн форм, ви можете зробити повітряні бетонні блоки різних конфігурацій. Це можна віднести до переваг виробництва цього матеріалу. Звичайно, відповідно до характеристик міцності, аеротонний бетон, що виробляється в методі нециркуляції, поступається автоклаву. Але для особистих потреб, коли проводиться невелика конструкція, вона цілком підходить.

Змінюючи пропорції кожного компонента, ви можете досягти різних показників міцності бетонного розчину. Але стандартний рецепт відповідає наступним показникам, які вимірюються у відсотках:

- Цемент 51-71;

- Пісок 20-40;

- Вапно 1-5;

- Алюмінієвий порошок 0,04-0,09;

- Вода 0,25-0,8.

І щоб консолідувати здобуті знання, ви можете дивитись навчальні відео, в яких показано, як зробити повітряний бетон.

Додаткові рекомендації

Щоб газові бетонні конструкції тривали більше одного року, дотримуйтесь рекомендацій щодо їх виготовлення. Перш ніж перейти до партії рішення, перевірте якість компонентів, до яких вона складається. Також зверніть увагу на упаковку та відсутність пошкодження. Вибір матеріалу, подивіться на час виготовлення.

Форма для блоків фіксується на металевій прямій поверхні з гладкою і навіть структурою.

Щоб не було “простою” підготовленого розчину, його виливають відразу в декількох контейнерах. Це також дозволить поміняти велику кількість консистенції одночасно. Виробництво суміші здійснюється в теплому приміщенні, якщо випадок відбувається в холодний сезон, кімната нагрівається до оптимальної температури. Якщо немає можливості підготувати рішення в кімнаті, він займається його впровадженням на вулиці, тоді як сайт захищений від чернетки та атмосферних опадів.

Не керуйте затопленим повітряним бетоном раніше, ніж його максимальна міцність. Рішення зберігається протягом 28 днів. Перш ніж вилити суміш, контейнер нагрівається по всьому обсягу. При використанні декількох контейнерів вони нагріваються до тієї ж температури.

Щоб визначити розмір форм, враховувати не стандартні розміри та ті, які підходять для їх структур.

Основні компоненти

Розглянемо композицію, а також обладнання для роботи над виготовленням повітряного бетону.

Купівля готових.вироблених блоків, враховуючи свою доставку до місця, коштуватимуть набагато дорожче.

Матеріал або інгредієнти для повітряного бетону:

Усі матеріали, які використовуються у виготовленні з повітряного бетону, не випромінюють токсичні речовини. Завдяки цьому будівельні матеріали безпечні для здоров’я людини і можуть бути використані для будівництва житлових приміщень. Високоякісне обладнання та доступні компоненти роблять процес виробництва повітряного бетону швидким та зручним.

В останні роки такі продукти збільшили попит із збільшенням інтересів продажів. Часто обладнання для виготовлення повітряного бетону стає початком. початок власного бізнесу зі стабільним доходом.

Виробництво виробництва

Економічна обґрунтованість та прибутковість виробництва залежать від ряду факторів.

- Інвестиції, пов’язані з придбанням обладнання;

- Вартість сировини. Погодьтеся, ціна може бути різною;

- Виробничі відходи та дефектні продукти можуть призвести до незапланованих витрат;

- Бажаний обсяг та мета виробництва (для себе або міні-бізнесу)

Тепер ми почнемо безпосередньо до розрахунків.

- 1 м3 блоків коштує в середньому 3200.

- Припустимо, нам потрібно придбати продукцію 90 м3 для будівництва будинку.

- 903200 = 288 000 Нам потрібно буде придбати готову продукцію з повітряного бетону.

- Найбільш бюджетний варіант обладнання (можливо, B/Y) буде коштувати 50 000. Витрати на сировину, воду та електроенергію становлять близько 2000 за 1 м3 блоків.

- 20009050000 = 230000. Ті ж 90 м3 незалежних виробничих підрозділів коштуватиме такої суми.

- Підсумок. заощадження становитиме 58 000.

- Але не.ауто.водукований бетон дешевший, приблизно 3000 на M3. Тоді ми знову рахуємо: 300090 = 270000. І все.таки виходить дорожче.

Якщо ви уявляєте, що вирішите розпочати міні-бізнес, то дохід може бути хорошим. Якщо можна продавати за короткий час вироблену продукцію, обладнання окупиться протягом декількох місяців.

Якщо ви все.таки вирішите зробити блоки самостійно, будьте готові до вартості часу та зусиль.

Приготування суміші для повітряного бетону

Цей етап завжди найскладніший. І справа не такою змішування, а в спільному співвідношенні інгредієнтів. Варто негайно відзначити, що можна досягти необхідної якості готової продукції лише експериментально. Багато що залежить від марки цементу, і від піску, а також від характеристик інших компонентів. Навіть якість використовуваної води впливає на хід хімічної реакції, яка виникає, коли вводиться колишній газ. Ось чому деякі однозначні рекомендації щодо виробництва повітряного бетону вдома не існує.

Наприклад, доцільно дати таку пропорцію (вона вже перевіряється на практиці). Візьміть цемент (100 кг) та пісок (180 кг) (180 кг). За цю кількість вам знадобиться близько 60 літрів води. Щоб отримати високу якість. Кожне змішування. 5 хвилин. Поступово до розчину додаються інші компоненти. сульфат натрію та кайк (0,5 кг і 1,5 кг відповідно). В самому кінці. порошок (0,4 кг). Отримана суміш змішується близько 1 хвилини.

ПРИМІТКА: Неможливо застосувати з’єднання натрію. Він служить лише для прискорення виробничого процесу.

Наповнення форм

Розчин повинен заповнювати кожну комірку приблизно половину. Реакція розпочнеться, і вона збільшиться в обсязі (зростання). Це відбувається приблизно від 5 до 8 хвилин (залежно від температури на вулиці). Через деякий час розпочнеться зворотний процес (опускання маси).

Когда внас «усокойтися», стрейной іш.проолоки. Після цього рішення зберігається у формах перед затвердінням (близько 20. 24 години). Далі блоки видаляються з клітин і переміщують на призначений ділянку до остаточного затвердіння маси.

Немає сенсу купувати бетонний змішувач для одноразової конструкції. Наприклад, більш доцільно орендувати обладнання. Але тут слід зазначити, що дошка стягується за кожен день використання. Тому спочатку потрібно підготувати все, зробити точні розрахунки щодо кількості одиниць одного типу, і лише тоді укладіть договір оренди.

Так що всі продукти однакова висота, форма повинна бути теплою по всій довжині до однієї температури. В іншому випадку маса в екстремальних клітинах дасть велику усадку, ніж у центрі.

Необхідно піклуватися про відсутність проектів. Наприклад, проведіть роботу в комунальній кімнаті або додайте ділянку з усіх боків.

Виготовляючи різні дерев’яні вставки у формі, ви можете досягти блоків з різною конфігурацією бічних облич. Наприклад, шип-пустки поглиблення, захоплюють ручне перенесення.

Як зробити повітряний бетон своїми руками? Етапи роботи над виготовленням будівельних матеріалів вдома

Багато власників заміських будинків, щоб заощадити гроші, зробити аеротонний бетон власними руками вдома. Бетонні блоки AX користуються великим попитом серед розробників, оскільки вони мають чудові характеристики продуктивності. Але для того, щоб матеріал будівництва будинку був якісним не гіршим, ніж фабрика, вам потрібно заздалегідь ознайомитися з усіма особливостями його виготовлення, приділяючи особливу увагу пропорційному співвідношенню компонентів композиції.

Що за?

Будівельний матеріал у сучасному часі. Aerated Concrete знайшов широке використання при будівництві різних будівель. Спочатку він був зроблений виключно на заводі, але пізніше досвідчені розробники почали виробляти повітряний бетон своїми руками. Процес вивільнення газових блоків простий, однак, вимагає суворого дотримання технологічного процесу та пропорцій замішувати. У класі газований бетон належить до клітинного бетону, що містить у структурі порід.

Сильні і слабкі сторони

Цей будівельний матеріал має значну кількість переваг, які значно переважають перед недоліками. І вони розглядають плюси з повітряного бетону блокують наступне:

- Велика сила.

- Легка вага.

- Чудові теплоізоляційні властивості. Будинки з цього матеріалу не потребують додаткового використання інструментів теплоізоляції, що суттєво збереже бюджет.

- Поглинає рівень шуму, який проникає ззовні.

- Універсальність.

- Стійкість до вологи та стійкість до морозу.

- Безпека. Маючи природний склад, це безпечно для здоров’я людини.

Відрізняються недоліки, підвищення крихкості, теплопровідності та здатність до надмірного поглинання вологи. З повітряних бетонних блоків ви можете побудувати огорожі, перегородки, зовнішні одно-, дво- та тришарові стіни, а також приміщення, що несуть у приміщенні. Слід зазначити, що повітряний бетон може бути 2 типами:

- Автоклан. Арарований бетон здійснюється за допомогою теплової обробки будівельних матеріалів під тиском у спеціальних печах, які називаються автоклавом.

- Не.круговий. Бетон сокири сильно блокує і підсилює в природних умовах.

Вдома можна буде зробити лише некруглі будівельні матеріали, але при належному дотриманні технологічного процесу блоки вийдуть не менш сильними та високими якості.

Інструменти та матеріали

Обладнання

Щоб зробити в домашніх умовах повітряний бетон, вам потрібно запастися таким обладнанням:

- Металеві струни. Вони необхідні для видалення виникаючого повітряного розчину.

- Форми. Використовується для надання продукту необхідного геометричного розміру.

- Бетонний змішувач. Змішує компоненти розчину і з’єднує готову масу з колишнім газом. Без цього не вдасться зробити високоякісну та правильну консистенцію будівельних матеріалів.

Компоненти

Міцність газових блоків та безпосередньо побудована структура залежить від правильності підготовки розчину. Інгредієнти приймають лише високу якість, суворо відповідно до необхідної дози. Отже, вам знадобиться 1 тонна цементу Портленда, марка, не нижча за M400, 180 кг кварцового піску, 1,5 кг їдкої соди, 400 г порошку алюмінію та в середньому 60 літрів води. Підготувавши компоненти, ви можете перейти до виготовлення повітряного бетону, слідуючи за цим алгоритмом:

- Змішайте цемент і пісок.

- Налийте воду і змішайте суміш.

- Поступово налийте решту компонентів (крім срібла), постійно помішуючи масу.

- Змішайте алюмінієвий порошок. Саме вона реагує з вапном і в результаті водню. Він утворюється в сировини, яка має неймовірних.

Підготовка форм

Ще одним важливим етапом виробничого процесу є виготовлення форм. Їх можна придбати готові.зробити їх самостійно. Вибравши другий варіант, вам потрібно взяти дошки і поставити з них прямокутний контейнер. Вставте в нього стрибки, ділячи форму по всій довжині на клітини. Розміри цих клітин визначають параметри повітряних бетонних блоків. Щоб розчин не дотримується дощок, досвідчені розробники рекомендують змащувати їх всередині складом масляного складу, який готується з 3 частин води та 1 частини машинного масла.

Технологія виробництва

Автоклав. спеціальне обладнання, яке нагріває розчин під тиском над атмосферною. З його допомогою можливо створити сильний, високоякісний будівельний матеріал, але використання такого пристрою можливе лише у фабричних умовах. Вдома, під час приготування повітряного бетону, необхідно обійтися без такого обладнання та після удару розчину і готуються форми, перейдіть до виливу. Цей етап зазвичай не викликає труднощів, але також вимагає певної точності та уважності. Підготовлений повітряний бетон виливається в контейнер, наповнюючи їх наполовину, оскільки після хімічної реакції розчин почне підніматися. Далі йде зворотна процес, і будівельна суміш опускається.

Щоб надати рівномірно.кетонні блоки рівномірно поверхню, необхідно відрізати виступаючий горб з металевою струною і залишити бетонний продукт сухим, накопичуйте характеристики міцності. Через 24 години блоки видаляються і надягають рівномірну ділянку, поки вони повністю не загартуються. У той же час, вам потрібно переконатися.

Особливості технології

Основне значення виробництва газових силікатних блоків полягає у створенні силікатної суміші, де алюмінієвий порошок додається далі. Через отриману реакцію між компонентами виникає поява силікатної піни. Після обробки автоклава вона збільшує свою силу. Результат. продукт, який врізається в готові блоки потрібного розміру. Особливістю таких продуктів є використання лише природних та екологічно чистих матеріалів для їх підготовки. Тому продукти отримують свої властивості через змішування цементу, піску, вапна, а також гіпсу з алюмінієвим порошком.

Популярним способом запуску процесу формування газу є додавання звичайного алюмінієвого порошку до розчину. Інші компоненти іноді використовуються.

Реакція, вапно, яка виникає після додавання алюмінієвого порошку, призводить до піноутворення розчину, що дозволяє отримати пористу структуру матеріалу. А використання спеціального обладнання дає змогу регулювати розмір пор, а також отримати газо.мудрі блоки різними за їх характеристиками. Крім того, технологія виробництва газових силікатних блоків проста і не означає великих витрат на створення невеликого виробництва. Але якщо ви витрачаєте гроші, то весь процес можна зробити автоматизованим і складатися з високих ліній.

У виробництві газових силікатних блоків їх щільність, розмір клітин, а також інші параметри можуть бути змінені через корекцію складу, враховуючи суворе дотримання пропорцій. Після створення самої суміші вона залишається на 4 години у вигляді, де при температурі 40 ° С процес утворення пори відбувається. Робочі параметри продукції безпосередньо залежать від якості впровадження всіх етапів її виробництва. Перевага цієї технології полягає в тому, що вона повністю надзвичайна ситуація.

Когда изготовление газосиликата происходит собственными силами, добиться максимальной ровности изделия крайне проблематично. У цьому випадку використовуються фрезерні рослини.

Для підвищення сил характеристики матеріалу він поміщається в автоклави, які є спеціальними камерами, де продукти проходять термічну обробку в умовах високого тиску. Якщо цього не зроблено, то готові блоки мають менші показники жорсткості.

Основні компоненти, їх співвідношення та рецепт

Найпопулярніший рецепт із використанням їдкої соди. це відносно великий алюмінієвий порошок. досить дорогий компонент сировини.

Цей склад є більш економічним:

- Портленд Цемент: від 35,3 до 49,4%.

- Алюмінієвий порошок: від 0,06 до 0,1%.

- Вапно: від 2,6 до 2,65%.

- Калорійність кальцієвої кальцинованої технічної: від 0,18 до 0,25%.

- Вапняк (у вигляді борошна відповідно до Gost 26826-86): від 12,4 до 26,5%.

- Решта. вода.

Додавши вапно до клітинного розчину, можна підвищити ефективність алюмінієвого порошку (цей метод може не працювати з іншими типами бензину). Призначення з декількох компонентів. в цьому випадку Портленд Цемент і вапня. називається змішаним. Якщо використовується ґрунтоподібне вапно (навіть у невеликих кількостях), вам потрібно додати двоводну гіпс до суміші, що грає роль уповільнення вапна.

| 100 | 0 | 49 |

| 95 | 5 | 82 |

| 90 | 10 | 103 |

Окрім пісочного та вапнякового борошна, доломіт, мінеральний порошок (за даними Gost R 52129-2003), а також шлаків з відходів у галузі (бетон з газо-мешлак) та золи з теплових електростанцій (відновлення газового звуку) використовується як наповнювач. Основна частина наповнювача (щонайменше 85%) повинна бути представлена частинками з розміром не більше 0,25 мм.

Використовуючи такі наповнювачі, співвідношення всіх компонентів у розчині потрібно вибрати знову, але їх присутність дозволяє робити з меншою кількістю цементу (завдяки активності золи та деякого ґрунтового шлаку).

Якщо цемент шлаків був зроблений мокрим шліфуванням підриву шлаку з додаванням гіпсового каменю та вапняку у співвідношенні 1: 0,044: 0,066, то його також можна розбавити вапном у співвідношенні від 1: 3 до 1: 5 (вапно : цемент).

Недоліки неперемонії повітряного бетону включають наступне:

- Велика усадка: повітряні бетонні блоки для об’ємної ваги від 600 до 800 кг/м3 300 днів після виготовлення зменшуються в розмірі на 0,05%;

- Недостатня міцність, завдяки якому матеріал, здебільшого, використовується як теплоізолятор;

- Слабка стійкість до морозу не перевищує 10-15 циклів замерзання.

У виробництві немемічного газового бетону у фабричних умовах кожен виробник використовує власну технологію та рецепт. Наприклад, на фабриці в Жигулевську використовувались такі компоненти для підготовки одного М3 з повітряного бетону: 350–400 кг цементу, 40–60 кг напівводного гіпсу (забезпечує швидше встановлення), 15–16 літрів перінідролу. 0,19–0,23 м3 води. Далі утворені блоки були переповнені при температурі 70–80 градусів.

Ще одна велика фабрика будівельних матеріалів виготовляє не.кавальський повітряний бетон, використовуючи велику сукупність шлаків. Для кожного продукту M3 компоненти розміщуються в такій пропорції: 280 кг цементу, вапняного вапняного вапна-15 кг, гідро-Zero-їдальний шлак-945 л, 4,4 кг алюмінієвого порошку, 5–6 кг хлоридного кальцію. 5-6 кг кухонної солі, 0, 15 м3 гарячої води (з температурою від 60 до 70 градусів).

Обладнання для виробництва

Оскільки виробництво автоматизовано, він передбачає використання багатьох пристроїв та механізмів. Усі вони відповідають за впровадження певного етапу технологій.

Основними модулями обладнання є:

- Система подрібнювальних матеріалів. складається з бункера для піску, кульової млини, стрічкового конвеєра, дробарки, ліфта, провітнього змішувача, електронних лусочок для вимірювання алюмінієвого порошку тощо. D.

- Система заливки. включає змішувач затоки, платформу перекладу, систему розподілу газу тощо.

- Система різання. складається з різання рамки з рядками та ножами, захопленням для повороту масиву тощо. D.

- Система міцності включає автоклав, рейки, парове котл тощо.

- Система упаковки включає в себе кран-детектор, пристрої для точних вимірювань, гідравлічних прокладок тощо. D.

Усі модулі керуються за допомогою процесора, який координує їх роботу та встановлює необхідні параметри.

Відмінні особливості газових силікатних блоків

Наявність у структурі газових силікатних блоків порожнеч (від 50%) призводить до зменшення об’ємної маси і, як наслідок, зменшення тиску готової кладки до фундаменту. Вага конструкції зменшується в цілому порівняно з іншими (не клітинними) бетонними блоками, цеглинами, дерев’яними елементами.

Отже, блок з щільністю 600 кг/м³ важить приблизно 23 кг, тоді як цегла з того ж об’єму важила б майже 65 кг.

Крім того, завдяки клітинній структурі, газові бетонні блоки мають гарну звукоізоляцію та низьку теплопровідність, тобто будинки, побудовані з повітряного бетону, краще тримають тепло, тим самим зменшуючи витрати власника будинку на нагрівальні матеріали та опалення.

Якщо ви не враховуєте кількість початкових інвестицій в обладнання, включаючи дорогий автоклав, технологія виробництва газового силікату не потребує значних витрат, і тому діслекатні блоги. це економічні будівельні матеріали.

Домашнє виробництво

Для всіх своїх переваг виробництво газового силікату настільки елементарне, що його можна легко встановити вдома. Виробник повинен змішати початкові компоненти в потрібній пропорції, зачекати, поки суміш пластифікується, розрізати заготовку в розмірах і піддавати її термічній обробці. Весь процес займає не більше трьох годин.

Зміна ступеня пористості (і це досягається простою зміною частки вихідних матеріалів), ви отримаєте будівельні матеріали різної щільності. І це, в свою чергу, дозволить вам реалізувати щонайменше два типи блоків. для зовнішніх стін та для внутрішніх перегородків.

Необхідне обладнання та витратні матеріали

Моделі, цитовані тут, і ціни використовуються лише як візуальний (орієнтований) приклад, щоб ви могли обчислити реальні витрати, які риболовля для виробництва та вивільнення газових силікатних блоків оснащена. Будь.яка модель може бути замінена подібними виробничими потужностями без втрат.

| Обладнання | Ціна, рублі |

| Кульовий млин для змішування розчину MSH-2 | 725 000 |

| Дві сита для проведення великих фракцій VS-3 | 44 000 |

| SM-Mini-змішувач розчину | 37 000 |

| Парогенератор “luga-lotos” KVR | 414 000 |

| Форма для 35 блоків | 45 000 |

| Автоклав | 1 000 000 |

| Пара | 10 000 |

Результат. 2275 000. Оплатити все обладнання. це зовсім реально за один місяць. З жорстким дефіцитом бюджету початкових інвестицій, ви можете використовувати конкретний змішувач замість змішувачів та просіювати власними руками. Це заощадить близько 800 000, але процес стане більш трудомістким і повільним.

Витратні матеріали. пісок, цемент, вапня, колишній газ (алюмінієвий порошок або макарони).

Якщо ви спочатку вирішите обійтись без змішувачів, Сирів і Міллз, дотримуйтесь того ж порядку дій, який визначається для конвеєра. Однак порції для замішування повинні бути прийняті щонайменше в п’ять разів менше (інакше ви ризикуєте отримати рівномірний розподіл компонентів), а колишній газ додається вже, коли повний об’єм суміші буде готовий заповнити форму.

Після того, як ви встановите міні-екран для виробництва газових блоків, ви можете запустити конвеєр. Сам процес такий:

- Пісок, просіяний.

- Цемент і пісок, змішані у правильній пропорції.

- Суху суміш переробляють через сито.

- Алюмінієвий порошок виливається у попередньо розігріту воду.

- Партія починається.

- Пісок виливають у міксер з підготовленим розчином.

- Цемент і вапно додаються.

- Готова маса виливається у форму до половини об’єму (в процесі утворення газу об’єм збільшується).

- Температуру суміші перевіряють (вона повинна бути не менше 40 градусів).

- Газовий мсиклікат відображається 1,5-2 години.

- Після цього в автоклаві є випічка.

Технологія виробництва газового силікату дозволяє підтримувати всі етапи виробництва силами двох людей.

Прогнози для використання цього матеріалу дуже оптимістичні. Все більше і більше будівельних компаній та окремих підрядників переконані у високій якості та ефективності цього будівельного матеріалу. Навіть порівняно з найближчим “відносним”. пінопластовим бетоном, зберігання газу знаходиться в більш вигідному положенні. Міні-виробництво вдома виключає внутрішню деформацію структури блоку, що підвищує надійність цього матеріалу. Він більш міцний, легший і набагато простіше працювати з точки зору внутрішнього оздоблення.

Машина для виробництва газових силікатних блоків цілком може бути початком успішного бізнесу для вас!

Розвиток приватного житлового будівництва спричинило розширення асортименту будівельних матеріалів. Враховуючи особливості особистості.

Відгуки та думки будівельників про газові силікатні блоки

Досить великий асортимент будівельних матеріалів часто викликає плутанину або.

Матеріали та інструменти

Арарований бетон зазвичай виготовляється із суміші природних матеріалів, таких як цемент, пісок, непохитна вапна, вода, додаючи невелику кількість алюмінієвого порошку.

Конкретна схема виробництва

Алюмінієвий порошок потрапляє в хімічну реакцію з вапном, при цьому утворюючи піну, яка робить бульбашки, заповненими повітрям у бетонній суміші різних розмірів.

Для самопродукції газових блоків вам знадобляться такі матеріали та інструменти:

- пісок;

- цемент;

- вода;

- алюмінієвий порошок;

- Quicklime;

- рядки для видалення зайвих сумішей із заповнених форм;

- форми для блоків, призначених для надання матеріалу правильних розмірів;

- бетонний змішувач для змішування компонентів бетонної суміші та газу колишнього.

Очевидно, що таким чином ми можемо зробити лише невелику кількість блоків, але для будівництва невеликих об’єктів цього буде досить достатньо. Крім того, незалежний газовий бетон коштуватиме набагато дешевше, ніж придбано. Використовуючи високоякісні інгредієнти та суворе дотримання технологій, ви можете отримати високоякісні будівельні матеріали з хорошими властивостями.

Існують спеціальні установи змішування, які розроблені для того, щоб самостійно зробити повітряний бетон. Вони автоматично дозують усі інгредієнти, змішуючи їх. Використання такого обладнання значно сприяє процесу виробничих газових блоків, а рухливість таких повітряних змішувачів дозволяє виконати всі роботи безпосередньо на будівельному майданчику, що значно зменшує або повністю виключає транспортні витрати.

Окрім ціни, обсяг змішувача також впливає на кількість виробничих товарів.

Різновиди форм для пінопластового бетону

Металева команда для пінопласту бетону

Опалуба для бетону з пінопласту класифікується за кількома ознаками:

- Відповідно до матеріалу, з якого він виготовлений. дерево, фанера, пластик, піна, метал;

- В параметрах. для великих і малих блоків стін для канавок;

- За конструктивною. повністю розблокованою або інтегральною базою з мобільними перегородками. Перший дуже просто зберігати та транспортувати, оскільки всі елементи в демонтажному вигляді займуть мало місця, коли другий тип є більш надійним в експлуатації.

Також опалубка для пінопластів може характеризуватися належністю до типу виробництва, а саме від лиття та різання. У першому випадку обладнання повинно мати форми, що формують форми, коли CAST.це лише надійний кадр.

Опалина для засмічення монолітного бетону пінопласту та подальшого розрізання

Якщо у вас є організована виробництво бетону з литлої піни, то іноді ви практикуєте різання блоків, не потрібно купувати додаткову опалубку для моноліту. Якщо ви не розміщуєте розділи, то ви можете отримати можливість вирізання технології різання.

Для того, щоб блоки отримували з точними параметрами, і весь процес роботи якомога більше спростив, необхідно вибрати форми для блоків, які відповідають певним вимогам.

Витрати та дохід

Виробництво повітряного бетону.це вигідний бізнес, особливо якщо можна інвестувати в хороше обладнання, яке дозволяє створювати блоки високої якості, які відповідають усім встановленим характеристикам.

Основні етапи бізнес.організації:

- Підготовка документів. протягом 14 днів і більше, з вибором власності, можливо, залучення юриста.

- Шукайте приміщення для оренди чи купівлі. вам потрібні приміщення для організації виробництва, складу, офісу (за бажанням). Увага приділяється розташуванню об’єкта та ціні за 1 м2, шукаючи баланс між зручністю транспорту та витратами.

- Купівля обладнання. а також введення в експлуатацію, навчання працівників. Доцільно надати перевагу визнаним виробникам, подивитися на гарантійний період, послугу тощо.D.

- Купівля сировини. доцільно негайно шукати партнерів із завершенням договорів, обговоренням обсягів, знижок тощо.D. Заощадити на сировинах неможливо з точки зору якості.

- Найм працівників. принаймні для виробництва (бухгалтер може залучатись шляхом аутсорсингу, робота фахівців з продажу досі робить це самостійно).

- Запуск виробництва. початок лінії, перевірка всіх процесів, аналіз, пошук ефективних рішень.

- Маркетинг та реклама. будь.які методи, які справді можуть заплатити та відшкодувати тут, тут можна використовувати.

- Продаж продукції та доставки. документи, придбання транспорту, виставлення рахунків за послуги.

Дуже важко передбачити рівень витрат та доходу, оскільки обладнання може бути різним за ціною, потреба в обслуговуванні, приміщення також пропонують різні витрати, а також заробітна плата може відрізнятися в регіонах. Але ви можете зробити приблизні розрахунки.

Витрати та дохід від бізнесу з повітряним бетоном (зі швидкістю 2500 м3 на місяць):

- Повний набір обладнання. 7000000

- Сировина для виробництва 2500 м3 блоку. 4220000

- Заробітна плата, відрахування (на місяць). 280000

- Виплати за комунальні послуги. 1650000

- Продаж 2500 м3 блоків. 8750000

- Витрати на рекламу. 480000

- Оренда приміщень. 420000

- Дохід (чистий). 1700000

Період окупності-про 4-5 місяців.

Якщо ви плануєте відкрити виробництво своїми руками, то цифри будуть різними. Найбільш бюджетне обладнання коштуватиме 40 000 або менше (якщо обладнання взагалі немає, але бетонний змішувач або відро з змішувачем), вартість виробництва становить 2000. У виробництві 85 м3 одиниці вартість повітряного бетону становить 170 000, плюс ціна обладнання 40 000, це виявляється 210 000.

Готова продукція в магазині коштує 3500 за кубічний метр, 85 кубічних метрів коштуватиме 297500. Тобто навіть при використанні обладнання, заощадження становитиме 87500. З іншого боку, якість блоків буде зовсім іншою, як якість повітряного бетону, виробленого на заводі з автоклавом.

Вартість обладнання

Заключний, якщо ми поговоримо про лінію конвеєра, то загальна мінімальна ціна становитиме близько двох мільйонів.

Незважаючи на те, що повітряні бетонні блоки вже доведені будівельного матеріалу, який використовується давно, він не втрачає своєї актуальності. Виробництво характеризується значною простотою процесу, а використання природних матеріалів для суміші дає готові блоки багато переваг.

Форми для пінопластів. Типи форм.

Величезна кількість пропозицій щодо пінопластів різних типів та типів, значно ускладнює їх вибір. Як і за якими критеріями орієнтуватися, ми спробуємо розповісти в цій статті. Ми особливо рекомендуємо переглянути цей матеріал тим, хто щойно налаштований на придбання обладнання для пінопласту. Формал блоків є найважливішим етапом виробництва клітинного бетону, найдорожчого як у роботі, так і при купівлі обладнання. Форми для пінопластів повинні бути герметичними, а легко і швидко збираються разом. Альтернативою використанню форм для пінопластів є різання комплексів, але це зовсім інша історія, тим більше, що різання бетонного масиву піни починається з його формування. Прим. Під час вивчення зображень форм для пінопластів на сторінці збільште їх, натиснувши ліву кнопку миші. —————————————————————————————————————————————. «35 пінопластів із блоками з розмір 600x300x200, з вертикальним розташуванням.

На малюнку показано основний принцип укладання однієї з найкращих форм у технічному рішенні. Ми вивчимо лише принцип складання та роботу форм для пінопластів. Розмір блоку, їх кількість у формі, у кожному рядку та з кожної сторони, може бути абсолютно будь.яке.Типи замків у різних типах форм окремих виробників можуть відрізнятися. Опис. На металевому піддоні, покриті аркушем з товщиною щонайменше 5 мм, прикріплені навісні сторони на петлях, які також є реберами реконструкції. Товщина металу форми пінопласту повинна бути максимальною, до 10 мм. Основне навантаження пінопластової бетонної маси, вилитого у форму. Поздовжні сторони мають очі, щоб виправити зібрану форму для пінопластів та направляючих канавок для встановлення невеликих перегородків. З поперечних боків форми у формі лиття прорізи виготовляються зверху, щоб звільнити око довгих перегородків. Довгі перегородки товщиною до 10 мм. Вздовж країв. вушки для фіксованої труби або стрижня. З обох боків. канавки для встановлення невеликих перегородків. На останній стадії складання вставляються невеликі перегородки. Недоліки:. велика маса металевої форми для пінопластів (зменшення маси форми призводить до погіршення її якості) Технологічна складність виробництва (не дуже складна, але багато роботи над різанням, зварюванням та пристосуванням) Висока ціна (важкий і дорогий метал). Переваги: - якісно виготовлені форми такого типу, дозволяють зробити блок з хорошою геометрією плоска верхня поверхня форми дозволяє добре влаштуватись, а покрити пінопласт (зверху, наприклад, ви також можете встановити світлові фанери)) форми)Падіння.in.Law і збірка не потребує підйомного обладнання (достатньо встановити дно з боками в певному місці один раз).

для M3. Його можна зменшити лише за рахунок зменшення товщини металевих листів, що згодом неминуче призведе до погіршення якості блоку. ————————————————————————————————————————————— ще 35 пінопластів з a розмір 600x300x200 мм з вертикальним розташуванням продуктів (мал. 2).

Опис. Дно і петлі виготовляються так само, як і в попередньому вигляді. Сторони та металеві перегородки товщиною 5-6 мм. Форма збирається за допомогою клинних замків з боків. Перегородки вставляються в вже зібраний периметр і зберігаються всередині нього через перехресну установку в канавках один одного. Верхні розділи зварені до встановлення та розкопок з форми. Поверх боків жорсткість з каналу зварюється для запобігання деформації та надійності кріплення. Це типовий тип форми для виготовлення полістирольної бетонної піни, розширеного глинистого бетону та бетонних блоків шлаком, з незначною модернізацією та точністю у виробництві підходить для виробництва пінопластового блоку. НедолікиНічніші, ніж попередня, але все.таки досить важка форма для пінопластів, вимагає лише стаціонарного розміщення Очі на вершині перегородків не дозволяють обережно вирівняти бетон піни після заповнення або відрізання захопленого капелюха. Висока ціна визначається постійно зростаючим для M3. Слід зазначити, що тут ми розглядаємо лише принцип компонентів форм. Кількість блоків у формі може бути повністю будь.чим, як його обсяг!——————————————————————————————————————————— для 14 пінопластів 600x300x200 мм з горизонтальним місцем.

Опис. Цей тип форми для пінопластів має право існувати лише з товщиною металу 6. 8 мм. В іншому випадку в місцях прорізів деформація перегородків та спотворення всієї форми швидко відбудеться досить швидко. Форма встановлюється безпосередньо на підлозі, а по всьому периметру посипається піском або цементом, щоб запобігти потік пінопластової маси. Периметр форми вимагає обов’язкової фіксації, щоб уникнути переміщення при заливанні. З боків та перегородків цієї форми для пінопластових блоків можна приварювати вушки, щоб розібрати її. Типи замків можуть бути різними. Ці форми підприємств «гріхів», що беруть участь у лазерному гострому металі, як правило, не мають нічого спільного з виробництвом бетону з пінопласту. Примітка автора. Ця стаття тривалий час розміщується на сайті. Я пішов редагувати його, на початку нового 2012 року, я дістався до цього місця і зупинився. Я хотів перетнути попереднє речення, але я подумав, і навпаки, я вирішив додати нове. Це: Останнім часом навіть поважні та авторитетні виробники обладнання та форм для пінопластів, мабуть, в пошуках прибутку та халяви, використовуючи проблему багатьох нанімських пінопластових робітників, почали виробляти та продавати саме такі «форми підлоги». Я хотів би сказати:-“Ай-ах.ай?!”.